Charakterisierung von Hochvolt-Batterien

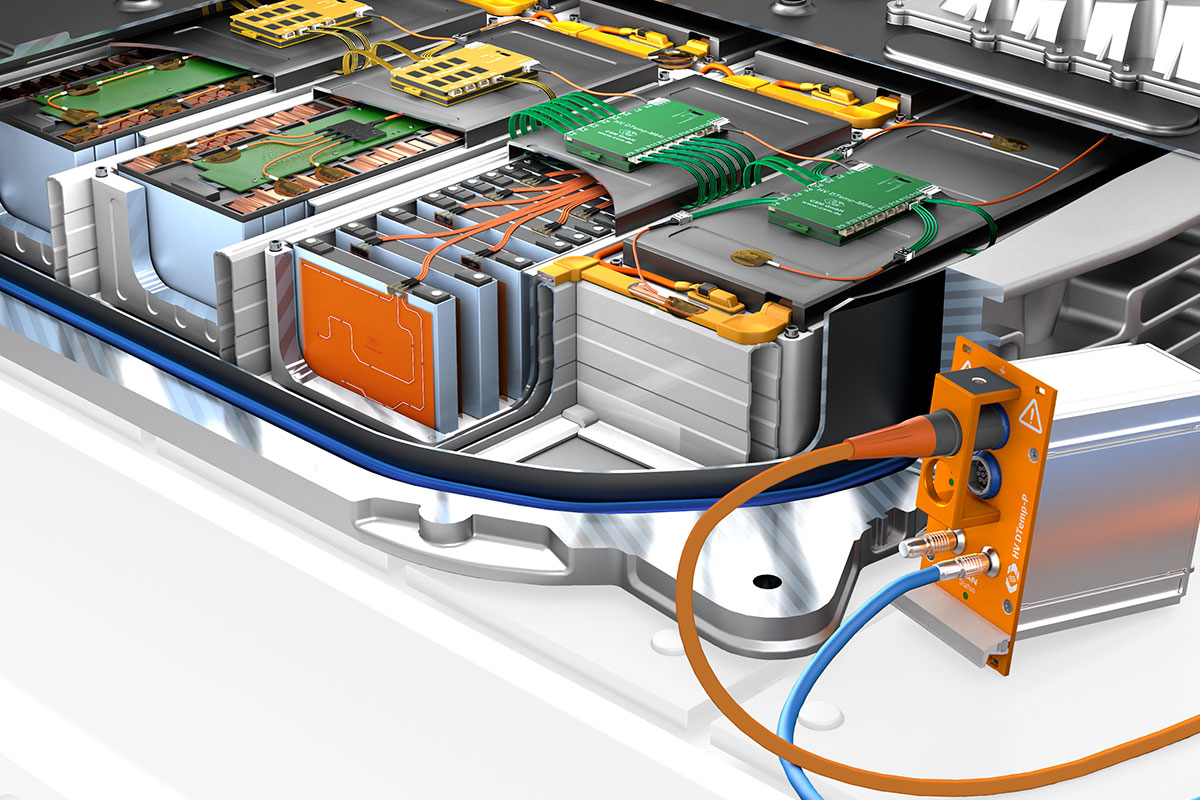

Für die Charakterisierung von Hochvolt-Batterien sind präzise Temperaturmessungen bis auf Zellebene mit einer großen Zahl von Sensoren nötig. Nur damit können genaue Aussagen zum thermischen Verhalten getroffen werden, auf deren Grundlage das Batterie-System weiter optimiert wird. Mit dem HV DTemp Messsystem können Temperaturmessungen mit bis zu 512 Sensoren an einem Sensorkabel bis auf Zellebene durchgeführt werden.

Die Leistungsfähigkeit von Hochvolt-Batterien auf Lithium-Ionen Basis wird aufgrund ihrer chemischen Eigenschaften wesentlich von Temperaturen beeinflusst. Der optimale Temperaturbereich für den Betrieb für Lithium-Ionen Batterien reicht von 15 °C bis 35 °C. In niedrigeren Temperaturen werden die chemischen Prozesse in der Batterie deutlich verlangsamt, wodurch die Energie- und Leistungskapazität sinkt. Gleiche Auswirkungen haben ebenfalls zu hohe Temperaturen, jedoch können diese im Extremfall auch zu Selbstzerstörung (Thermal Runaway) und Brand der Batterie führen. Eine wesentliche Quelle hoher Temperaturen ist die Eigenerwärmung, die durch Entropieänderungen und ohmsche Verluste beim Laden und Entladen der Batterie hervorgerufen wird. Im zeitlichen Verlauf treten so während unterschiedlicher Belastungszustände unterschiedlich hohe Temperaturen auf.

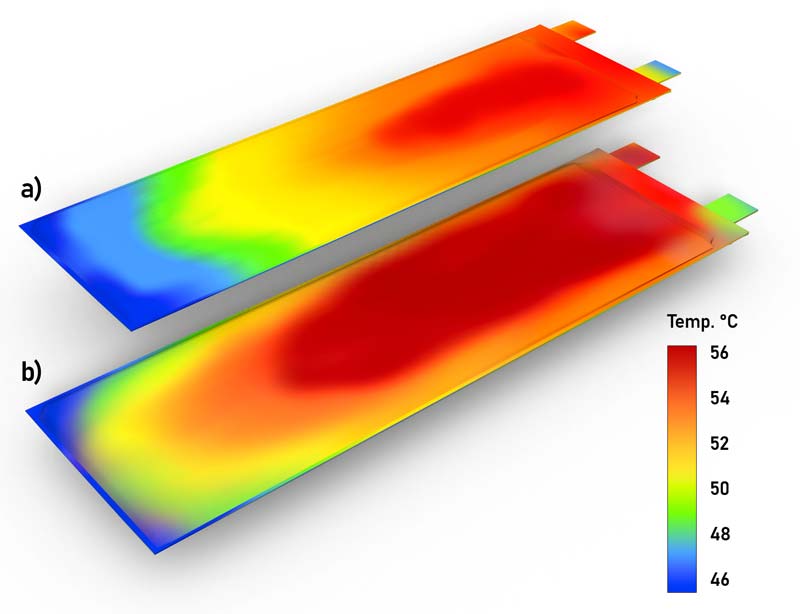

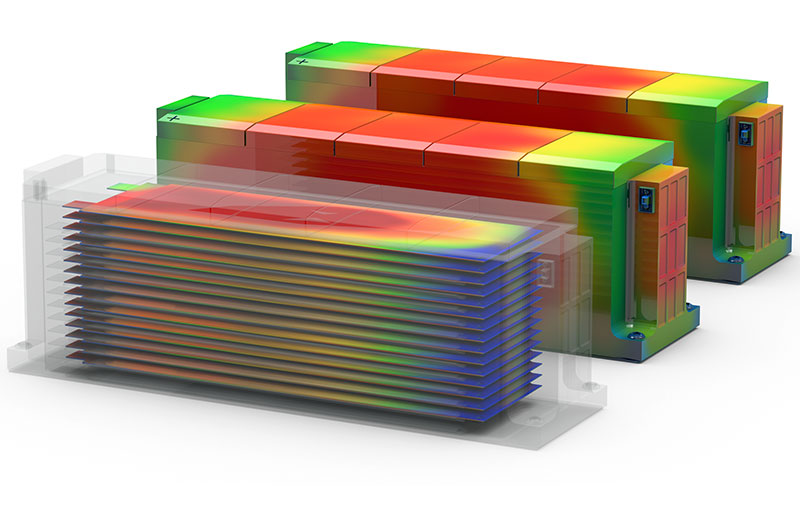

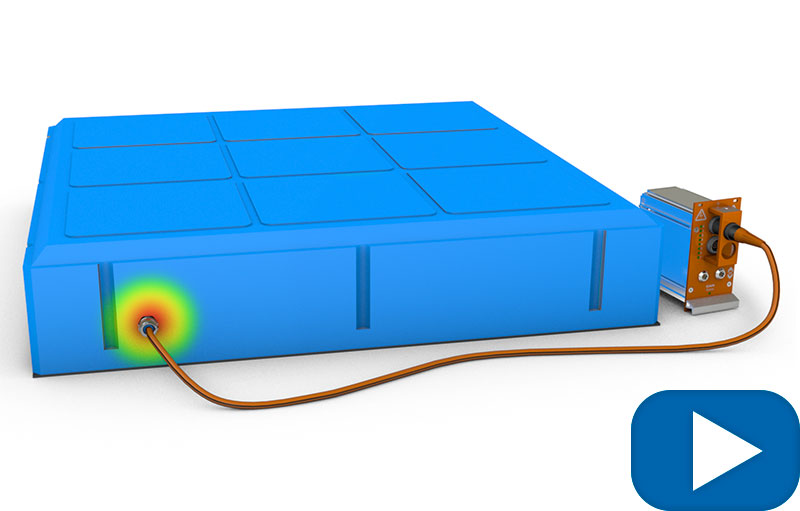

Auch die räumliche Verteilung der Temperaturen gestaltet sich keineswegs gleichmäßig: Schon innerhalb einer einzelnen Zelle weichen die Temperaturen verschiedener Bereiche signifikant voneinander ab. Gefahren können dabei von lokal begrenzten Bereichen mit sehr hohen Temperaturen – sogenannten Hot Spots- ausgehen. Diese erhöhen das Risiko interner Kurzschlüsse, die ihrerseits zu einem Thermal Runaway führen können. Diese Gefahren betreffen alle typischen Bauformen der Zellen – Rundzellen, prismatische Zellen oder Pouch-Zellen – gleichermaßen.

Um unerwünschte Folgen des thermischen Verhaltens zu vermeiden, werden Hochvolt-Batterien mit umfangreichen Temperatur-Management- und Kühlsystemen ausgestattet, die den Betrieb im optimalen Temperaturbereich gewährleisten sollen. Außerdem werden eine gleichmäßige Temperaturverteilung innerhalb der Batterie sowie eine Isolierung gegen externe Einflüsse angestrebt.

Für die Entwicklung angepasster Temperatur-Management-Systeme muss das thermische Verhalten aller Komponenten innerhalb des Batteriegehäuses bekannt sein. In der Entwicklungsphase wird dabei häufig auf Simulationen zurückgegriffen. Jedoch können Simulationen die komplexen chemischen Vorgänge und ihre Auswirkungen innerhalb der Batterie häufig nicht für alle Situationen genau genug beschreiben, sodass umfangreiche Messungen nötig werden. Nur mit einer genauen Untersuchung des thermischen Verhaltens der einzelnen Batteriezelle sowie der kompletten Hochvolt-Batterie können eine präzise Charakterisierung erfolgen und Simulationsmodelle validiert werden. Mit den Erkenntnissen wird eine weitere Optimierung der Batterie und des Temperatur-Management-Systems ermöglicht.

Die Charakterisierung von Hochvolt-Batterien stellt hohe Ansprüche an die Messtechnik hinsichtlich der Anzahl der benötigten Sensoren, des Platzbedarfs und der Vermeidung von Störfaktoren. Mehrere Hundert Sensoren sind erforderlich, um präzise Temperaturverläufe auch auf Zellebene bestimmen zu können. Die Sensoren und ihre Sensorkabel müssen dabei so klein dimensioniert sein, dass sie zwischen den Zellen angeordnet werden können. Die Anordnung der Sensoren sollte dabei möglichst flexibel sein, um Temperaturverläufe und Hot Spots erfassen zu können. Ferner muss auch die weitere Messtechnik platzsparend innerhalb oder außerhalb der Batterie verbaut werden können. Dabei soll die strukturelle Veränderung der Batterie durch zusätzliche große Objekte innerhalb der Batterie oder eine große Anzahl von Durchbrüchen im Batteriegehäuse für Sensorkabel möglichst gering ausfallen. Sonst würden die Messergebnisse zu stark verfälscht, um ein realistisches Bild des Temperaturverhaltens zu erhalten.

Im folgenden Beispiel soll gezeigt werden, wie eine solch umfangreiche Temperaturmessung für die Charakterisierung einer Hochvolt-Batterie mit dem HV DTemp Messsystem durchgeführt wird.

Messaufgabe

Erfassung von Temperaturverläufen in Hochvolt-Batterie-Zellen, um Simulationen zu validieren und Heiz- und Kühlsysteme optimal auszulegen.

Deutlich erkennbar ist die Abweichung in Höhe und Ausbreitung der Temperaturen. Für eine genaue Charakterisierung sind reale Messungen unerlässlich.

Herausforderung

Die hohe Anzahl der benötigten Temperatursensoren erfordert eine entsprechend große Menge an Sensorkabeln und Messmodulen. Für diese erforderliche Messtechnik ist häufig kein Platz in den Batterieblöcken und –Gehäusen.

Eine Platzierung der Sensoren zwischen den Batteriezellen setzt voraus, dass die Sensoren und Sensorkabel extrem dünn gefertigt sind. Die Applikation der Sensoren sollte dabei einfach und schnell möglich sein, da sonst zu viel Zeit für das Anbringen von hunderten Messpunkten verloren geht. Für die Verifikation der Temperaturmodelle sollten die Messpunkte anhand der Simulationen errechnet werden können und das Layout im CAD planbar sein. Eine genaue Übertragung der errechneten Messpunkte und reproduzierbare Anordnung der Sensoren sorgt für bessere Messergebnisse.

Das Messobjekt soll durch die Messtechnik geringstmöglich beeinflusst werden, um die Messergebnisse nicht zu verfälschen. Zudem sollen Störeinflüsse auf die Sensorleitungen, die bei großen Bündeln aus Sensorkabeln auftreten, vermieden werden.

Zu guter Letzt muss die Messtechnik die Sicherheit bei den Messungen im Hochvolt-Umfeld für Anwender und das System sicherstellen.

Anforderungen an die Temperaturmessung

- Synchrone Erfassung von bis zu mehreren hundert Messstellen innerhalb und außerhalb der Hochvolt-Batterie

- Geringer Platzbedarf des Messsystems

- Sehr dünne Temperatursensoren und Sensorleitungen für eine Platzierung zwischen den Batteriezellen

- Planbare, flexible und reproduzierbare Anordnung der Messpunkte

- Geringe Beeinträchtigung des Verhaltens des Batteriegehäuses durch Sensorleitungen

- Störsichere Datenerfassung und –übertragung mit einer einfachen Erkennbarkeit von Störsignalen und Fehlern

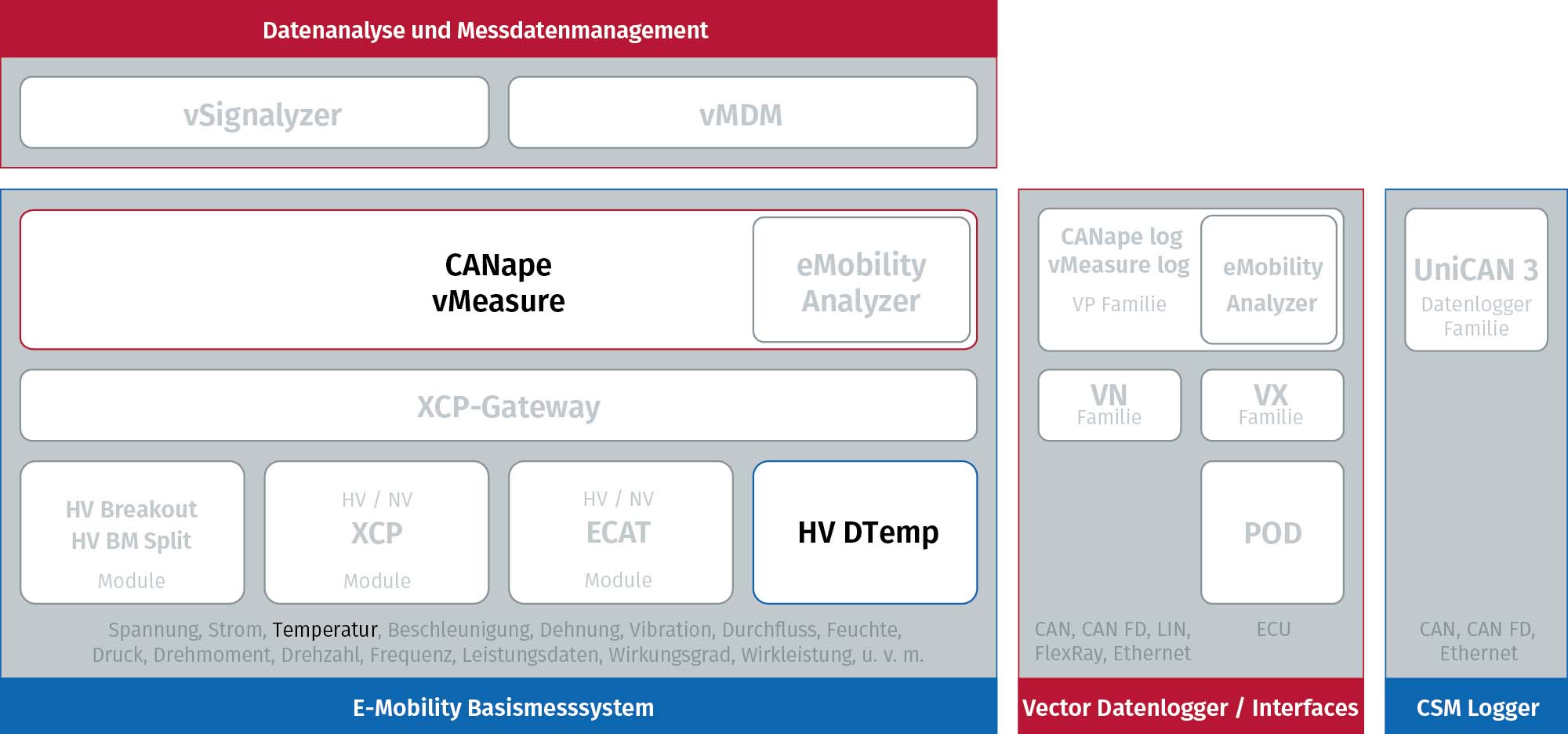

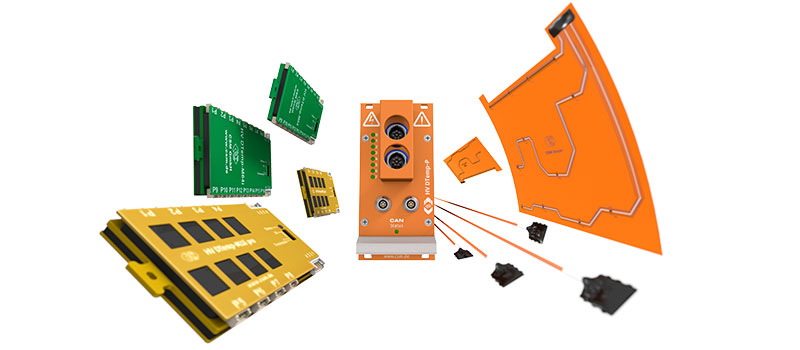

Speziell für solche Messaufgaben wurde das HV DTemp Messsystem entwickelt. Das CSM HV DTemp Messsystem erlaubt die positionsgenaue, digitale und damit störsichere Erfassung von bis zu 512 Temperaturmessstellen über ein einziges Sensorkabel zur HV DTemp-P Zentraleinheit.

- Hochvolt-sicheres Sensorkabel

Mit nur einem Sensorkabel werden 512 Messstellen erfasst - HV DTemp-P Zentraleinheit

Erfasst alle Messdaten und gibt sie über CAN-Bus weiter - HV DTemp-M32i pro Controller

Adressierung und Spannungsversorgung der Sensoren - HV DTemp IC-Sensorik auf Flexprint-Trägerfolie

8 IC-Temperatur-Sensoren in Gruppenanordnung. Das Layout ist anwendungsspezifisch wählbar - HV DTemp IC-Sensorik als Einzelsensor

IC-Temperatur-Sensoren für Temperaturmessung auf dem Modulgehäuse - HV DTemp-M64i Controller

Anschluss für bis zu 64 Temperatursensoren

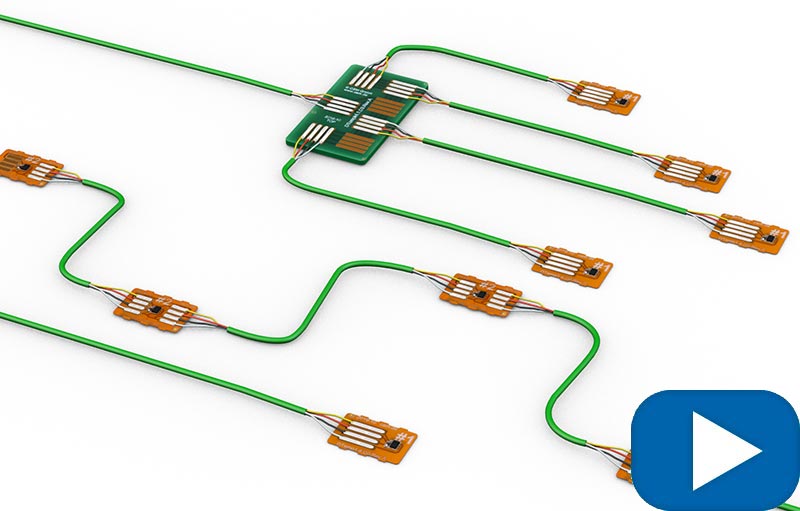

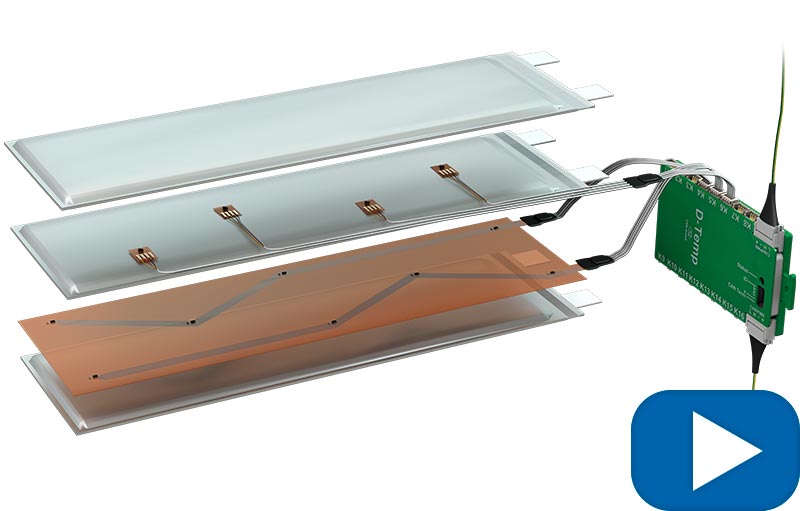

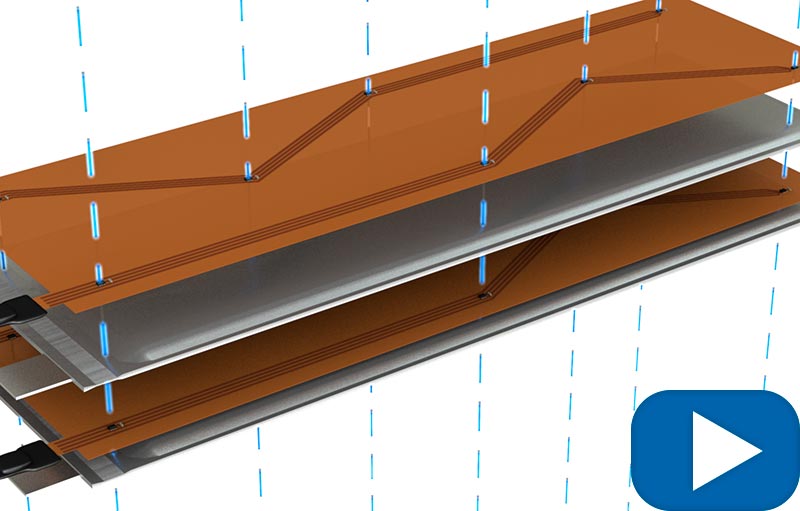

- Für die Erfassung der Temperaturen zwischen den Batteriezellen oder an anderen Stellen im Batteriegehäuse werden extrem kleine IC-Temperatur-Sensoren verwendet. Die Sensoren sind auf Flexprint-Folie gelötet und messen die Temperaturen punktförmig an ihrer Unterseite. Durch die geringe Höhe der HV DTemp IC-Sensorik können Sensoren auch zwischen den Pouch-Zellen verpresst werden. Je nach Messstelle wird HV DTemp-IC Sensorik in unterschiedlichen Varianten verbaut.

- Für die Messung auf Stromschienen werden die Sensoren als Einzelsensoren mit einem Verbindungskabel für den direkten Anschluss ab einen HV DTemp-M Controller verwendet.

- Für die Erfassung von Temperaturen auf den Batteriegehäusen können bis zu vier IC-Temperatur-Sensoren als Sensorbaugruppe verschaltet werden. Dabei werden sie entweder in Reihe verbaut oder über eine kleine Verteilerplatine verbunden.

- Zwischen den Batteriezellen werden viele Temperatur-Sensoren auf einer Flexprint-Trägerfolie angeordnet. Die Anordnung ist dabei projektspezifisch wählbar und auch reproduzierbar.

- Die HV DTemp IC-Sensorik wird über HV DTemp-Mx Controller verbunden. Bis zu 16 Sensorbaugruppen (entspricht 64 Temperatur-Sensoren) können an einen Controller angeschlossen werden. Bis zu 8 Controller können einfach kaskadiert werden und bieten so Anschlüsse für bis zu 512 Temperatur-Sensoren. Die Controller adressieren die Sensoren, versorgen sie mit Spannung und leiten die Temperaturwerte an die Zentraleinheit weiter.

- Über nur ein Hochvolt-sicheres Sensorkabel werden alle Controller an die Zentraleinheit angeschlossen. So muss lediglich ein Durchbruch mit PG-Verschraubung in das Batteriegehäuse gebohrt werden. Die Beeinflussung der Struktur des Gehäuses bleibt denkbar gering.

- Die HV DTemp-P Zentraleinheit erfasst die Daten der Controller und gewährleistet durch galvanisch getrennte Eingänge die Hochvolt-Sicherheit. Zusätzlich weist die Zentraleinheit jeder Messstelle eine individuelle CAN-ID zu, wodurch eine einfache Identifikation ermöglicht wird. Über einen CAN-Bus werden die gesammelten Temperaturdaten an den Messrechner weitergegeben.

Das gesamte HV DTemp Messsystem erfüllt die Anforderungen hinsichtlich des verfügbaren Bauraumes. Die Sensoren können zwischen den Zellen positioniert werden und erlauben so die genaue Erfassung von Temperaturverläufen auf Zellebene. Die Anordnung ist durch die Einzel- oder Gruppenanordnung so flexibel, dass je nach Erfordernis Temperaturpfade oder Hot Spot Bereiche präzise gemessen werden können. Die Positionierung der Sensoren auf der Flexprint-Trägerfolie kann dabei von Zelle zu Zelle exakt wiederholt werden.

Die HV DTemp-M64 Controller Module sind so schlank gestaltet, dass sie im Batteriegehäuse verbaut werden können. Da lediglich ein Messmodul außerhalb der Batterie benötigt wird, ist ein extrem platzsparender Aufbau gegeben, der das Messobjekt nur gering verändert.

Die digitale Übertragung der Messdaten gewährleistet eine störsichere Übertragung und genaue Identifikation der Messpunkte. Eingeprägte Störungen auf die Messkabel und dadurch verfälschte Messwerte, wie sie bei analogen Sensoren möglich sind, werden vermieden. Die genaue Identifikation der Sensoren erlaubt eine einfache Kontrolle des ordnungsgemäßen Betriebs und Fehlererkennung.

Über den CAN-Bus kann das Messsystem leicht mit anderen Messmodulen zur Erfassung weiterer Messwerte kombiniert oder in bestehende Messaufbauten integriert werden.

Weiterführende Informationen

Download

Hier finden Sie den vollständigen Anwendungsfall zum Download als PDF.

Verwendete Produkte

Verwendete Hardware

HV DTemp Messsystem

Digitale Temperaturmessung mit bis zu 512 Messpunkten

Das CSM HV DTemp Messsystem wurde für die positionsgenaue, digitale und damit störsichere Erfassung von bis zu 512 Temperaturmessstellen über eine einzige Kabelverbindung zur HV DTemp-P Zentraleinheit entwickelt.

Das Vector CSM E-Mobility-Messsystem

Das Messsystem für die Entwicklung der Elektromobilität

Verwendete Software

vMeasure

Komplexe Messtechnikaufgaben sicher lösen

vMeasure von Vector Informatik ist die einfach zu bedienende Datenerfassungs-Software für CAN- und EtherCAT®-basierte Messmodule von CSM. vMeasure bietet den vollen Umfang an Funktionen, die Sie von einer modernen DAQ-Software erwarten.

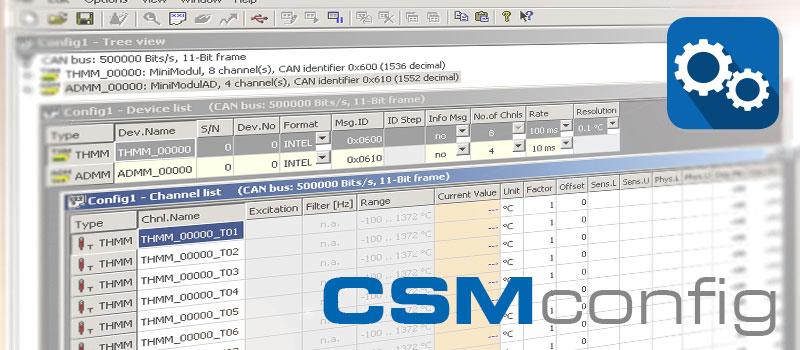

Messketten schnell konfiguriert: CSMconfig (mit CSMview) ist die verlässliche Konfigurationssoftware für alle CAN- und EtherCAT®-basierten Messmodule von CSM. Die einheitliche und komfortable Oberfläche ermöglicht ein einfaches Einstellen aller Messparameter. Das beschleunigt den Messaufbau.

Home

Home Newsletter

Newsletter