Thermische Untersuchung von HV-Batterien

Thermal Runaways verstehen und rechtzeitig verhindern

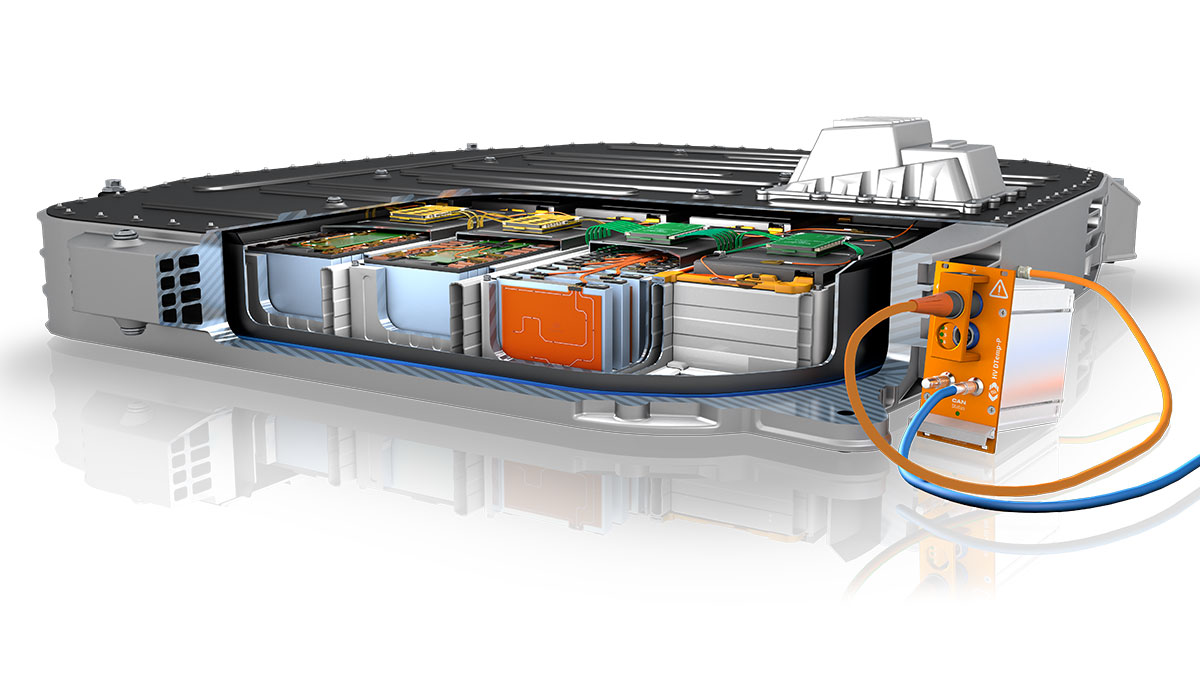

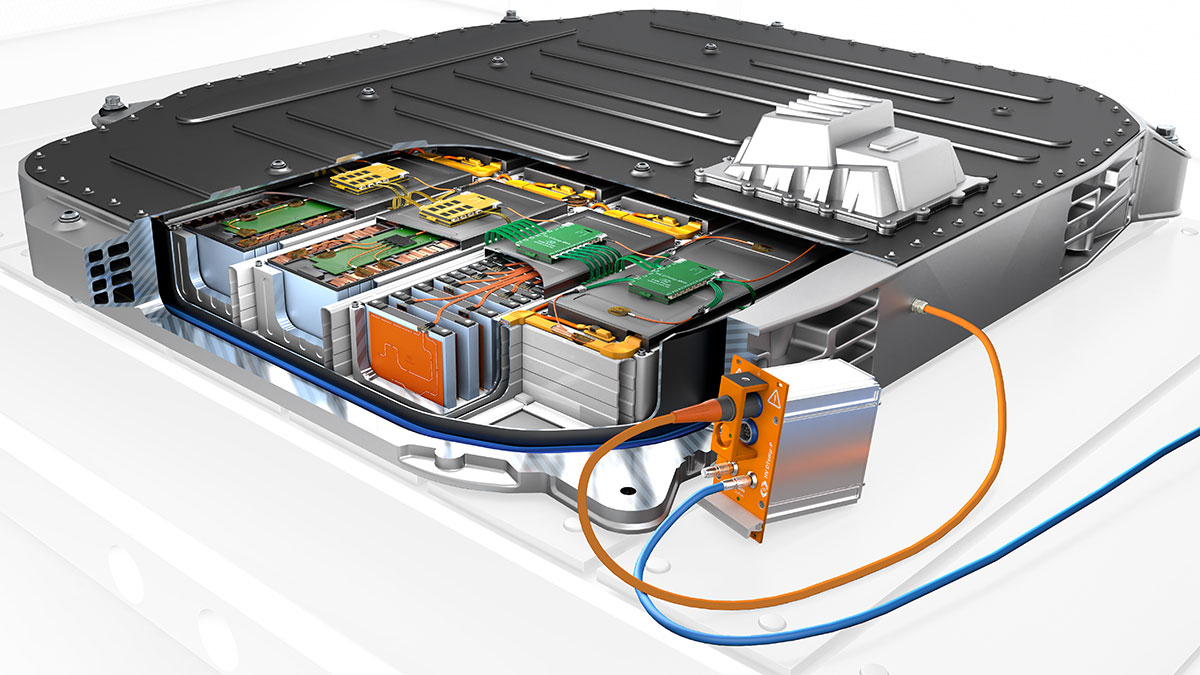

Die Mobilitätswende wird im Wesentlichen vom batteriebetriebenen, elektrischen Antriebsstrang bestimmt – die Optimierung der HV-Batterie ist daher eine wichtige Stellschraube. Eine Größe beim Testing steht daher im Fokus: Die Temperatur. Sie ist relevant für den einwandfreien und effizienten Betrieb des Fahrzeugs. Wertvolle Erkenntnisse für die Sicherheit und richtige Auslegung des Systems können demnach aus der Beobachtung des thermischen Verhaltens abgeleitet werden. Ein guter Grund also, um detaillierte und engmaschige Messungen der Temperaturen im Inneren einer Antriebsbatterie vorzunehmen.

Warum Temperaturen messen?

Der Einsatz einer HV-Batterie in einem Fahrzeug erfordert die Beachtung vieler Aspekte, unter anderem, ob der sichere Betrieb in jedem denkbaren Szenario möglich ist. Ein Ernstfall, der unbedingt vermieden werden soll, ist der „Thermal Runaway“. Dabei kommt es aufgrund einer Fehlfunktion der Batteriezellen zu einer chemischen Kettenreaktion und zum unkontrollierten und nicht aufhaltbaren Brand der Batterie. Diesen nicht zu verhindern oder rechtzeitig vorherzusehen, kann zu erheblichem Sach- und Personenschaden führen. Deshalb werden die einzelnen Situationen, die zu einem Thermal Runaway führen können, genau untersucht. Dazu zählen insbesondere die Temperaturwirkung auf die benachbarten Zellen und Module sowie die Wärmeströmung und Stauung innerhalb der Batterie.

Wichtige Einflussgröße

Daneben wird die Leistungsfähigkeit von Hochvolt-Batterien auf Lithium-Ionen-Basis aufgrund ihrer chemischen Eigenschaften wesentlich von Temperaturen beeinflusst – der optimale Bereich reicht von 15 °C bis 35 °C. Bei niedrigeren Temperaturen werden die chemischen Prozesse in der Batterie deutlich verlangsamt, wodurch die Energie- und Leistungskapazität sinkt – negative Auswirkungen haben ebenfalls zu hohen Temperaturen, da diese im Extremfall zu einer Zerstörung der Batterie führen können. Eine Quelle hoher Temperaturen ist die Eigenerwärmung, die durch Entropieänderungen und ohmsche Verluste beim Laden und Entladen der Batterie hervorgerufen wird. Im zeitlichen Verlauf treten so während verschiedener Belastungszustände unterschiedlich hohe Temperaturen auf. Auch die räumliche Verteilung der Temperaturen gestaltet sich keineswegs gleichmäßig: Schon innerhalb einer einzelnen Zelle weichen diese in verschiedenen Bereichen signifikant voneinander ab. Gefahren können an dieser Stelle von lokal begrenzten Flächen, sogenannten „Hot Spots“, mit sehr hohen Temperaturen ausgehen. Diese erhöhen das Risiko interner Kurzschlüsse und betreffen alle typischen Bauformen der Zellen gleichermaßen.

Messaufgabe

Erfassung von Temperaturen mit hunderten Messpunkten in HV-Batterien, um Temperaturverläufe präzise zu beobachten.

Möglichst viele Messpunkte, möglichst wenig Eingriffe

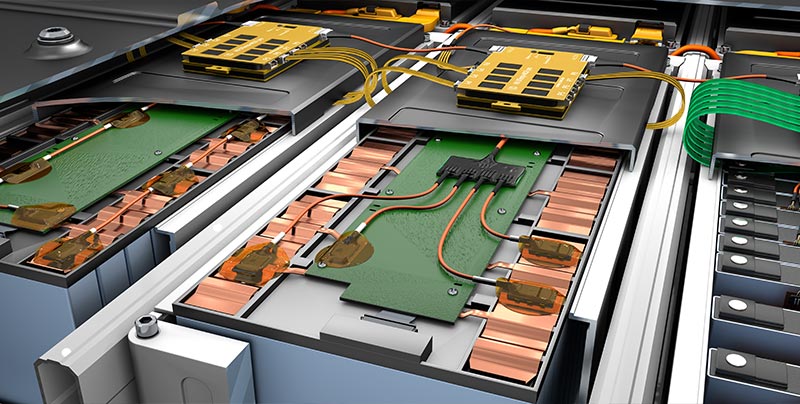

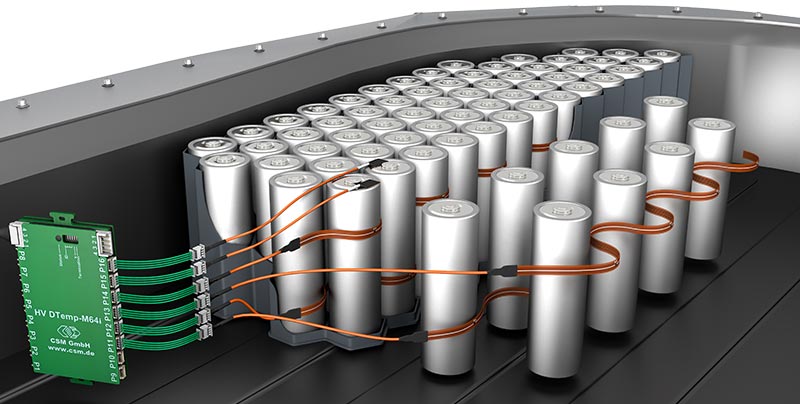

Verschiedene Typen von Batterien, darunter Rund-, Pouch- oder prismatische Zellen finden sich derzeit in den Antriebsbatterien von Elektrofahrzeugen. Flexible Messtechnik, die für alle diese Konzepte passende Sensoren bietet, ist für nötige Messungen während der verschiedenen Entwicklungsphasen wünschenswert. Diese engmaschige Überwachung von vielen Temperaturen an allen Komponenten der HV-Batterie bietet zwar ein sehr präzises Bild von den thermischen Vorgängen, allerdings führt sie genauso dazu, dass sehr viele Messpunkte in einem sehr beengten Bauraum angebracht werden müssen. Die Sensoren und ihre Sensorkabel müssen gleichzeitig so klein dimensioniert sein, dass sie zwischen den Zellen angeordnet werden können. Darüber hinaus gibt es einen weiteren Sicherheitsaspekt zu beachten: Der gesamte Messaufbau muss HV-sicher sein, damit der Personenschutz beim Arbeiten an der HV-Batterie den nötigen Sicherheitsstandards entspricht.

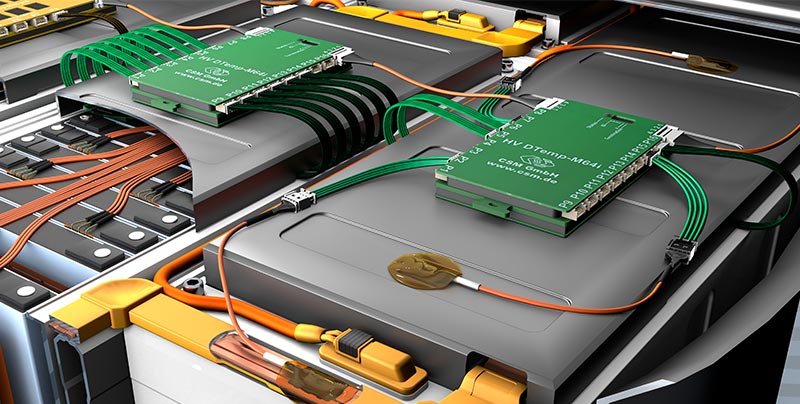

An bis zu 512 Punkten messen – mit nur einem Sensorkabel

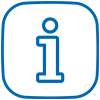

Mit dem HV DTemp Messsystem kann eine umfassende und präzise Temperaturmessung in HV-Batterien sicher durchgeführt werden. Es erlaubt die positionsgenaue, digitale und damit störsichere Erfassung von bis zu 512 Temperaturmessstellen über ein einziges Sensorkabel zur HV DTemp-P Zentraleinheit. Mit miniaturisierten und störsicheren IC-Temperatur-Sensoren bietet das Gesamtsystem nicht nur eine Messgenauigkeit von ±0,1 °C bis ±0,25 °C, diese lassen sich außerdem besonders flexibel applizieren. Je nach Anwendung sind individuelle Möglichkeiten gegeben, wie die Sensoren umgesetzt werden können, zum Beispiel als vergossene Einzelsensoren oder auf einer ultradünnen Flexprintfolie angebracht – ideal für Messungen zwischen den unterschiedlichen Zelltypen.

Ein einfach skalierbares System

Für die Erfassung von Temperaturen auf den Batteriegehäusen können bis zu vier IC-Temperatur-Sensoren als Sensor-Baugruppe verschaltet werden. Diese werden entweder in Reihe verbaut oder über eine kleine Verteilerplatine verbunden. Die HV DTemp IC-Sensorik wird über HV DTemp Controller verbunden. Bis zu 16 Sensor-Baugruppen (das entspricht 64 Temperatur-Sensoren) können an einen Controller angeschlossen sowie bis zu acht Controller kaskadiert werden: Sie bieten somit Anschlüsse für bis zu 512 Temperatur-Sensoren. Die Controller adressieren die Sensoren, versorgen sie mit Spannung und leiten die Temperaturwerte an die Zentraleinheit weiter. Über ein Hochvolt-sicheres Sensorkabel werden alle HV DTemp Controller an die Zentraleinheit angeschlossen. So muss lediglich ein Durchbruch mit einer Kabelverschraubung in das Batteriegehäuse gebohrt werden. Die HV DTemp-P Zentraleinheit erfasst die Daten der HV DTemp Controller und gewährleistet durch galvanisch getrennte Eingänge die Hochvolt-Sicherheit. Über CAN werden die Messdaten an den Messrechner weitergegeben.

Präzise und umfassend HV-Batterien analysieren

Bei allen Bestandteilen des HV DTemp Systems wurde Wert auf ein kompaktes und robustes Design gelegt. Da lediglich ein Messmodul außerhalb der Batterie benötigt wird, ist ein platzsparender Aufbau gegeben, der das Messobjekt nur gering beeinflusst. Die Sensoren können zwischen den Zellen positioniert werden und erlauben so die genaue Erfassung von Temperaturverläufen. Die Anordnung der Sensoren auf Flexprint-Trägerfolie kann so von Zelle zu Zelle exakt wiederholt werden. Daneben bietet das skalierbare System weitere Anwendungsgebiete im HV-Umfeld – zum Beispiel Temperaturmessungen an anderen Komponenten des elektrischen Antriebsstrangs, wie dem Inverter.

Weitere Informationen

Weiterführende Informationen

Verwendete Produkte

Verwendete Hardware

HV DTemp Messsystem

Digitale Messung mit bis zu 512 Messpunkten

Das CSM HV DTemp Messsystem wurde für die positionsgenaue, digitale und damit störsichere Erfassung von bis zu 512 Messstellen - Temperatur oder Feuchtigkeit - über eine einzige Kabelverbindung zur HV DTemp-P Zentraleinheit entwickelt.

Das Vector CSM E-Mobility-Messsystem

Das Messsystem für die Entwicklung der Elektromobilität

Verwendete Software

vMeasure

Komplexe Messtechnikaufgaben sicher lösen

vMeasure von Vector Informatik ist die einfach zu bedienende Datenerfassungs-Software für CAN- und EtherCAT®-basierte Messmodule von CSM. vMeasure bietet den vollen Umfang an Funktionen, die Sie von einer modernen DAQ-Software erwarten.

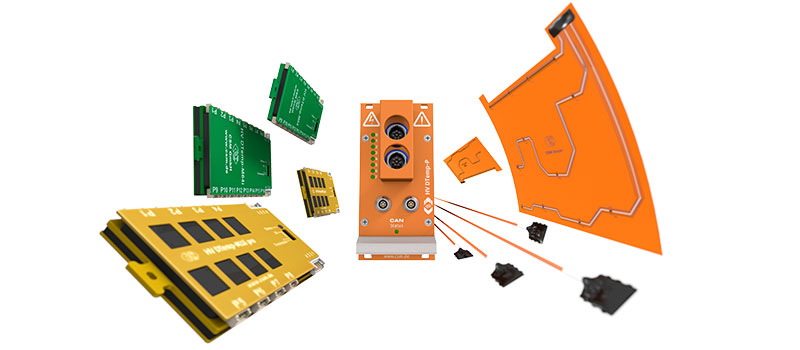

Messketten schnell konfiguriert: CSMconfig (mit CSMview) ist die verlässliche Konfigurationssoftware für alle CAN- und EtherCAT®-basierten Messmodule von CSM. Die einheitliche und komfortable Oberfläche ermöglicht ein einfaches Einstellen aller Messparameter. Das beschleunigt den Messaufbau.

Home

Home